Fout in e-mailformaat

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

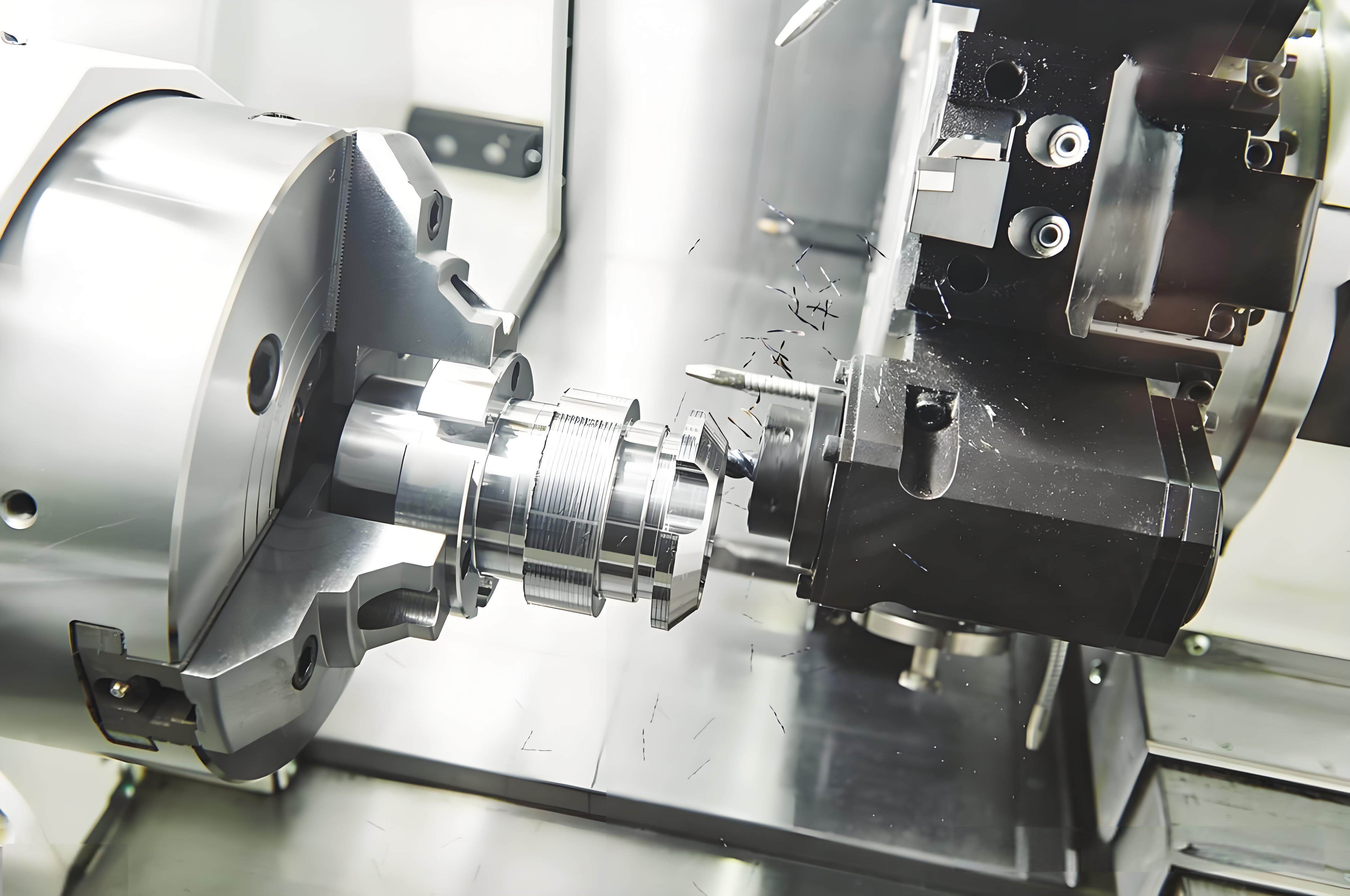

CNC -machineverwerking: geavanceerde technieken en toekomstige trends

Kunstmatige intelligentie en machine learning beïnvloeden CNC -verwerking in toenemende mate. Slimme CNC-systemen kunnen nu autonoom de snijparameters in realtime aanpassen, waardoor processen zonder menselijk toezicht worden geoptimaliseerd. Deze systemen volgen ook toezicht op de slijtage van het gereedschap en de voorspelling van de onderhoudsvereisten, waardoor de downtime wordt geminimaliseerd en de efficiëntie vergroot.

2. Adaptieve controle

Adaptieve besturingssystemen onderzoeken variabelen zoals snijkracht, temperatuur en trillingen tijdens het bewerken, waarbij automatisch snijsnelheden en diepten worden aangepast om optimale prestaties te behouden. Deze benadering vermindert de slijtage van het gereedschap en verbetert de productconsistentie, wat van vitaal belang is in sectoren met een hoge nauwkeurigheid zoals ruimtevaart en medische hulpmiddelen.

3. 5G en industriële IoT -integratieDe samensmelting van 5G en Industrial IoT (IIOT) vergemakkelijkt realtime communicatie tussen CNC-machines en andere intelligente systemen in de fabriek. Deze connectiviteit maakt geavanceerde monitoring, voorspellend onderhoud en meer gestroomlijnde productieworkflows mogelijk, waardoor downtime wordt verminderd en de productiviteit over de hele linie wordt versterken.4. Hybride productie: CNC en additieve productie

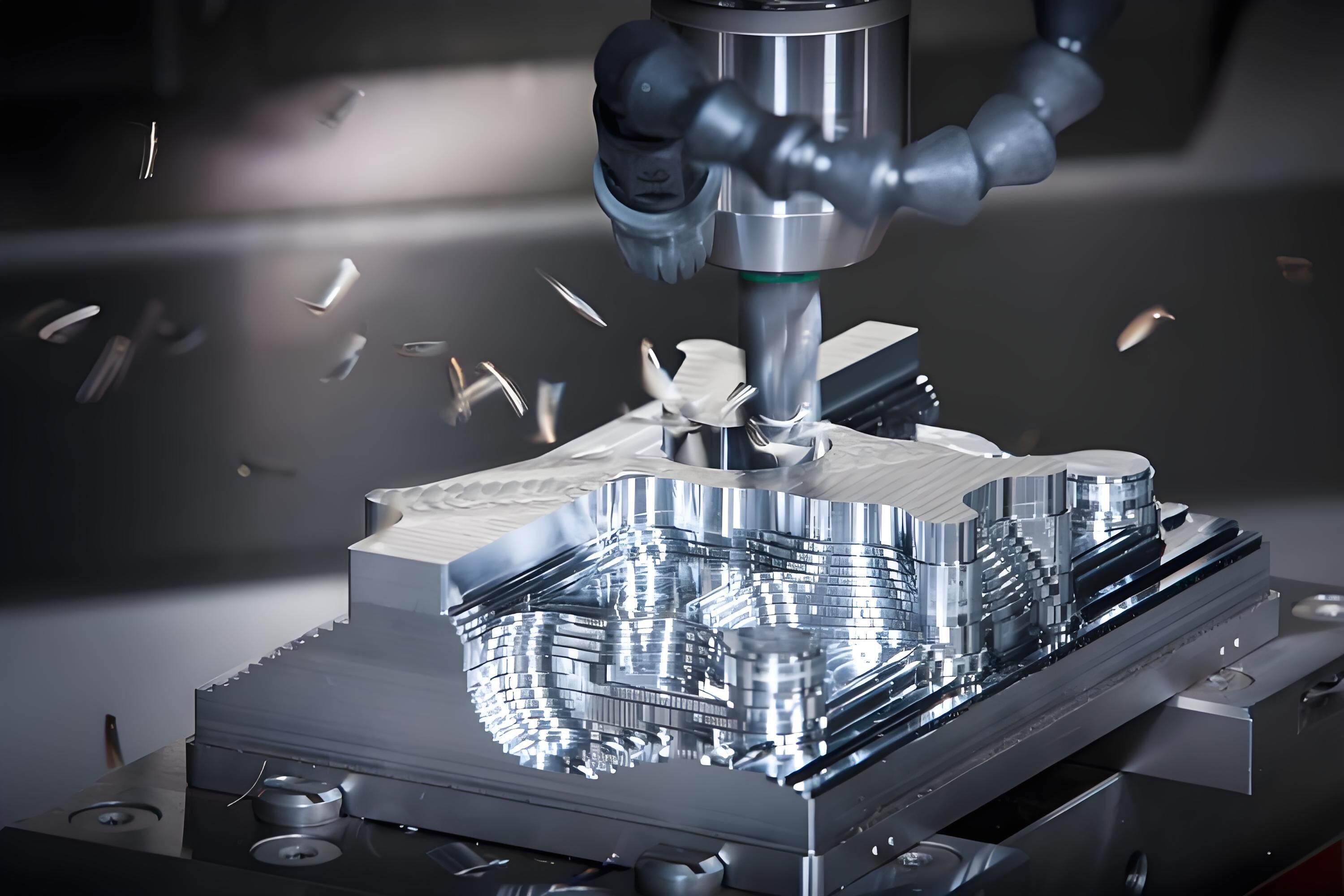

De convergentie van CNC -bewerking met additieve productie (

3D -printen) vertegenwoordigt een andere ontluikende trend. Deze hybride methodologie stelt fabrikanten in staat om de precisie van CNC te benutten, naast de ontwerpflexibiliteit die wordt geboden door additieve productie. Door materiaalafval te minimaliseren en de fabricage van zeer ingewikkelde delen mogelijk te maken, is deze benadering een revolutie teweeg in industrieën zoals ruimtevaart en gezondheidszorg.

SamenvattenCNC-machine-verwerking blijft voorop in de innovatie in de moderne productie en worden voortdurend aangepast om aan de eisen van een steeds evoluerend landschap te voldoen. Terwijl fabrikanten deze geavanceerde technieken en optimalisatiestrategieën omarmen, positioneren ze zich om het volledige potentieel van CNC -technologie te benutten.De integratie van slimme systemen en adaptieve bedieningselementen verbetert niet alleen de operationele efficiëntie, maar bevordert ook een cultuur van continue verbetering. Door gebruik te maken van gegevensanalyses en realtime monitoring, kunnen fabrikanten geïnformeerde beslissingen nemen die de productiviteit en kwaliteit stimuleren. Het vermogen om onderhoudsbehoeften te voorspellen en processen aan te passen, zorgt ervoor dat productielijnen wendbaar blijven en reageren op marktschommelingen.

Bovendien luidt de synergie tussen CNC -bewerking en additieve productie een nieuw tijdperk van ontwerpmogelijkheden in. Deze hybride aanpak maakt het mogelijk om complexe geometrieën te creëren die voorheen onbereikbaar waren, waardoor deuren werden geopend voor innovatieve productontwerpen en toepassingen. Industrieën zoals ruimtevaart en gezondheidszorg komen enorm van deze convergentie, omdat het de productie van lichtgewicht, hoogwaardig componenten mogelijk maakt die voldoen aan strenge regelgevende normen.

Naarmate we naar de toekomst kijken, wordt de rol van CNC -machineverwerking alleen maar meer uitgesproken. De komst van Industry 4.0, gekenmerkt door verhoogde automatisering en onderlinge verbondenheid, zal de mogelijkheden van CNC -systemen verder verbeteren. Fabrikanten die in deze technologieën investeren, zullen niet alleen hun operationele efficiëntie verbeteren, maar ook een concurrentievoordeel krijgen in een wereldwijde markt.Inleiding tot CNC -boren

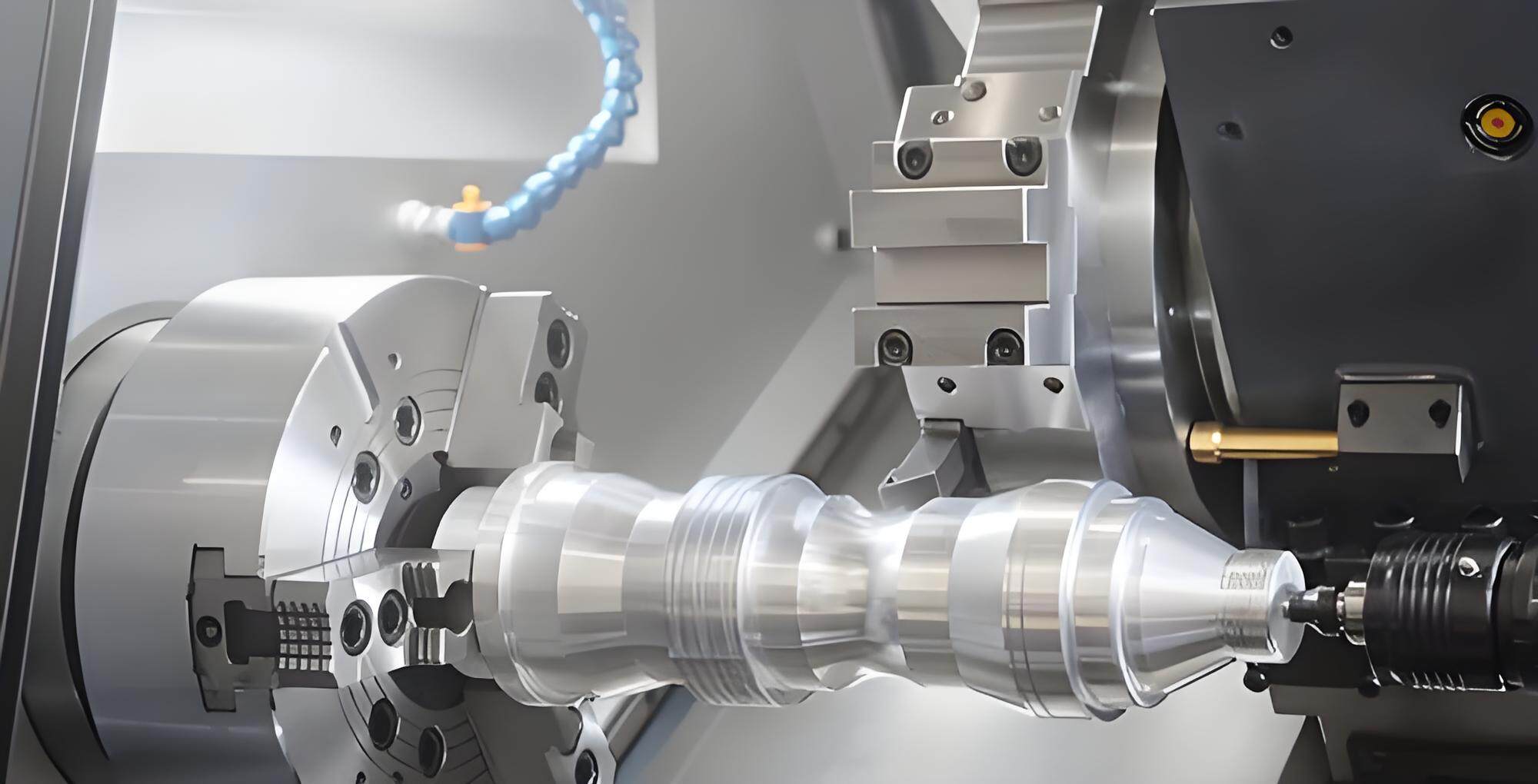

CNC -boorapparaten genereren precieze openingen met gecontroleerde diepte en diameter, cruciaal in sectoren waar de nauwkeurigheid bij het plaatsen van gaten voorop staat. De ruimtevaart- en auto -industrieën zijn afhankelijk van CNC -boren om zich te houden aan strikte tolerantiespecificaties.

4. CNC Elektrische ontladingsbewerking (EDM)

CNC EDM

CNC EDMVoor materialen die uitzonderlijk hard of geometrisch ingewikkeld zijn, komt CNC EDM vaak naar voren als de voorkeurstechniek. EDM werkt door gebruik te maken van elektrische lozingen om materiaal te eroderen, waardoor de precisie vormgeven van metalen die conventionele snijmethoden weerstaan.

Optimalisatiestrategieën in CNC -onderdelenverwerking

Optimalisatie is van vitaal belangvoor het versterken van de productiviteit en werkzaamheid van CNC -activiteiten. Hieronder staan verschillende cruciale strategieën die niet alleen de productiecyclus verbeteren, maar ook de kosten beperken en de levensduur van apparatuur verlengen.

1. Optimalisatie van het gereedschapspad

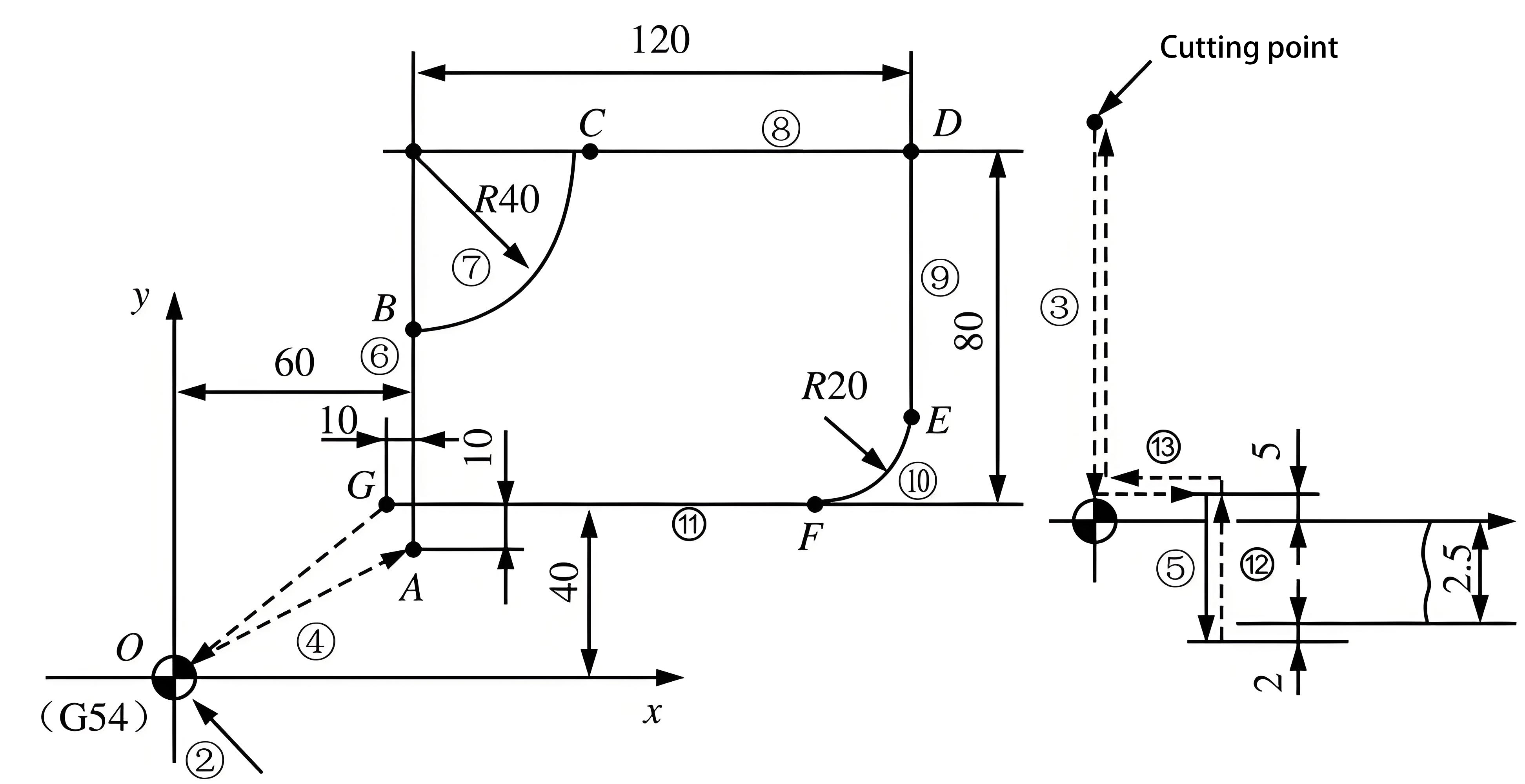

Drie belangrijkste compensatie van de gereedschapsparameter

Het verfijnen van het gereedschapspad staat als een van de meest effectieve methoden om de CNC -prestaties te versterken. Door CAM -software te gebruiken, kunnen fabrikanten het hele bewerkingsproces simuleren voorafgaand aan de productie, het minimaliseren van botsingen van gereedschappen, het verminderen van de inactieve tijd en het vergroten van de nauwkeurigheid van de bewerking. Efficiënte gereedschapspaden verminderen de bewerkingsduur en verbeteren de oppervlakteafwerking, wat een wederzijds voordelige uitkomst oplevert.

2. Het kiezen van het juiste gereedschapsmateriaal en geometrie

De selectie van gereedschapsmateriaal beïnvloedt diepgaand de kwaliteit van de geproduceerde onderdelen. Harde materialen, zoals carbide-gereedschappen, blinken uit in het doorsnijden van stoere metalen, terwijl high-speed staal (HSS) de voorkeur heeft voor zachtere substraten. Bovendien moeten gereedschapsgeometrie - het compasserende harkhoek en ontlastingshoek - worden geoptimaliseerd voor specifieke materialen om slijtage te verminderen en de snijefficiëntie te verbeteren.

3. Snijparameters verfijnen

Snijdparameters, inclusief voedingssnelheid, spindelsnelheid en snijdiepte, vereisen zorgvuldige controle om optimale resultaten te bereiken. Verhoogde voedingssnelheden kunnen de productiviteit stimuleren, maar kunnen ook overmatige slijtage van het gereedschap neersloegen, terwijl verminderde voedingssnelheden onvoldoende oppervlakte -afwerkingen kunnen opleveren. Het juiste evenwicht tonen tussen snelheid en precisie is essentieel voor het verlengen van de levensduur van het gereedschap en het bereiken van superieure output.

4. Vibratie en ruisregeling

Overmatige trillingen tijdens het bewerken kunnen culmineren in verminderde gereedschapsongelijkheid, onnauwkeurige onderdelen en inferieure oppervlakte -afwerkingen. Het verzachten van trillingen door geschikte werkbehandeling, het optimaliseren van snijparameters en het gebruik van dempingshulpmiddelen kan de kwaliteit van het uiteindelijke onderdeel aanzienlijk verbeteren. Bovendien kan het gebruik van geschikte koelmiddelen helpen bij het reguleren van zowel ruis als temperatuur, waardoor de prestaties verder worden versterken.

Toekomstige trends in CNC -onderdelenverwerking

Naarmate de industrie vordert, evolueert CNC -machineverwerking naar een intelligenter, geautomatiseerd en onderling verbonden domein. Hier zijn enkele trends die de toekomst van onderdelenverwerking beeldhouwen.