"Het beheren van materiaalstress is de sleutel tot het handhaven van precisie bij CNC -bewerking." Door stabiele materialen te kiezen en uw processen te optimaliseren, kunt u consistente en nauwkeurige resultaten bereiken.Het verbeteren van CNC -precisie vereist een combinatie van strategieën die programmeren, kalibratie, gereedschapselectie aanpakken,snijdende parametersen foutminimalisatie. Door deze vijf tips toe te passen, kunt u consistente, hoogwaardige bewerkingsresultaten bereiken. Precisie vermindert niet alleen afval, maar verbetert ook de efficiëntie en zorgt voor een superieure productkwaliteit.Regelmatig onderhouden optimalisatie van uw CNC-processen zal u helpen betrouwbaarheid en nauwkeurigheid op lange termijn te behouden.We moedigen u aan om deze strategieën te implementeren en uw ervaringen te delen. Als u extra tips hebt om de precisie te verbeteren, kunt u bijhouden en anderen helpen hun CNC -bewerkingspraktijken te verfijnen.Tip 5: Minimaliseer fouten en vervormingen om de precisie te verbeterenVerminder de thermische vervorming

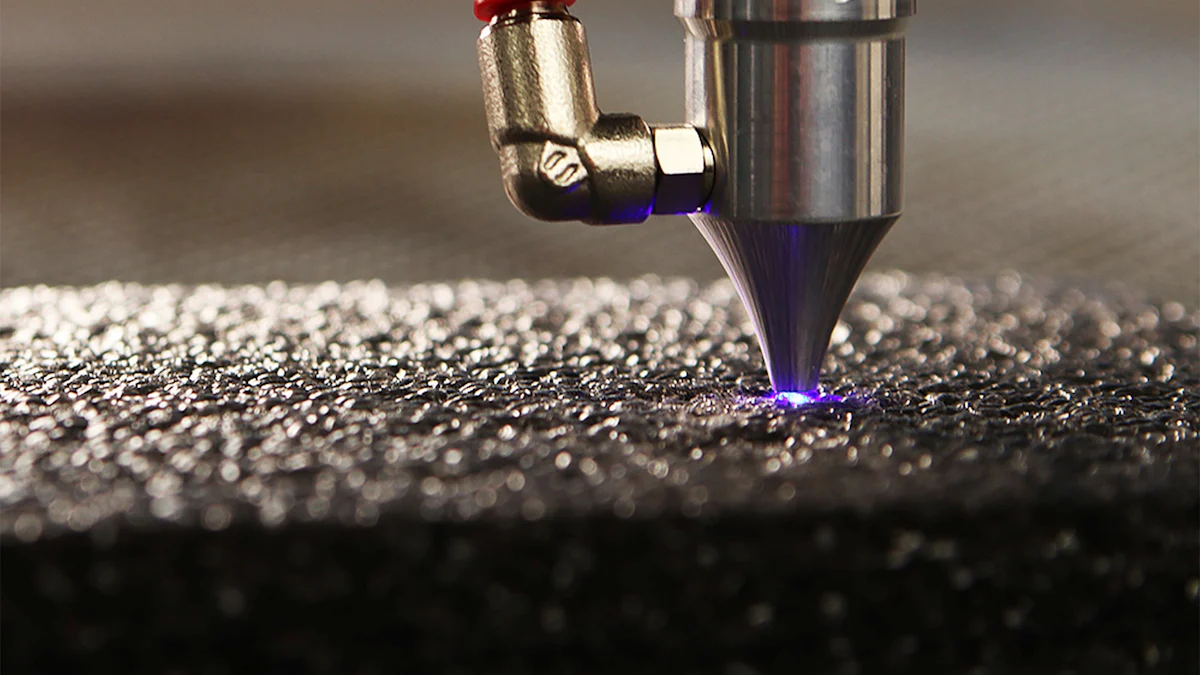

Thermische vervorming vormt een belangrijke uitdaging voor de precisie van CNC -bewerking. Warmte gegenereerd tijdens het bewerken zorgt ervoor dat materialen en machinecomponenten zich uitbreiden, wat leidt tot dimensionale onnauwkeurigheden. Om dit te bestrijden, moet u strategieën implementeren die thermische effecten minimaliseren.

- Begin met het bewaken van temperatuurveranderingen in uw CNC -machine. Geavanceerde technologieën, zoals

- Vezel Bragg Rasping Sensing

- Hiermee kunt u thermische variaties in realtime detecteren. Deze systemen bieden nauwkeurige gegevens over temperatuurschommelingen, waardoor u onmiddellijk corrigerende acties kunt ondernemen. Voor zware CNC-machines is deze technologie effectief gebleken bij het verminderen van thermische fouten.

- Een andere aanpak omvat het gebruik

- Thermische foutcompensatie

technieken. Onderzoek heeft dat aangetoond

voorspellende modellen

Kan thermische vervorming schatten tijdens bewerkingsprocessen. Door deze modellen in uw CNC -systeem te integreren, kunt u de bewerkingsparameters dynamisch aanpassen om thermische effecten tegen te gaan. Dit zorgt voor consistente precisie, zelfs onder verschillende thermische omstandigheden.

Het handhaven van een stabiele bedrijfsomgeving helpt ook om de thermische vervorming te verminderen. Houd uw werkruimte temperatuur gecontroleerd om overmatige warmteopbouw te voorkomen. Plaats uw CNC -machine niet in de buurt van warmtebronnen of in direct zonlicht. Deze maatregelen creëren een stabiele thermische omgeving, die de nauwkeurigheid van de bewerking verbetert."Thermische vervorming kan de precisie in gevaar brengen, maar proactieve maatregelen zoals monitoring en compensatie kunnen de impact ervan verminderen." Door thermische uitdagingen aan te gaan, verbetert u de betrouwbaarheid van uw CNC -activiteiten.Adres materiaalstressMateriële stress is een andere factor die de productieprecisie beïnvloedt. Interne spanningen in het werkstuk kunnen kronkelen of vervorming veroorzaken tijdens het snijden, wat leidt tot onnauwkeurigheden. Het begrijpen en beheren van materiaalstress is essentieel voor het behalen van precieze resultaten.Begin met het selecteren van materialen met minimale interne spanning. Materialen die een goede warmtebehandeling of stress-reliëfprocessen ondergaan, hebben minder kans om te vervormen tijdens het bewerken. Giverde metalen vertonen bijvoorbeeld vaak een betere stabiliteit in vergelijking met onbehandelde. Het kiezen van het juiste materiaal zorgt voor een solide basis voor precisiebewerking.

Pre-machinatieprocessen, zoals stressverlichting gloeien, kunnen de interne spanningen verder verminderen. Deze processen omvatten het verwarmen van het materiaal tot een specifieke temperatuur en koelen het vervolgens geleidelijk af. Deze techniek ontspant interne spanningen, waardoor het materiaal stabieler wordt voor bewerking.Gebruik tijdens het bewerken snijparameters die stressophoping minimaliseren. Een ondiepe diepte van snij- en matige voedingssnelheden verminderen snijkrachten, waardoor extra spanning op het materiaal wordt voorkomen. Vermijd agressieve bewerkingstechnieken die interne spanningen kunnen verergeren. Geleidelijke materiaalverwijdering zorgt ervoor dat het werkstuk zijn structurele integriteit behoudt.Inspecties postmachines spelen ook een cruciale rol. Gebruik meetinstrumenten om te controleren op vervormingen of afwijkingen in het eindproduct. Het aanpakken van deze problemen voorkomt vroeg dat defecten zich voortplanten door latere productiefasen.. Door deze instellingen aan te passen, kunt u de interactie tussen het snijgereedschap en het werkstuk regelen, waardoor nauwkeurige en consistente resultaten worden gewaarborgd.

De voedingssnelheid bepaalt hoe snel het snijgereedschap over het materiaal beweegt. Een langzamere voedingssnelheid produceert vaak soepelere afwerkingen en hogere precisie, vooral bij het werken met ingewikkelde ontwerpen of delicate materialen. Overmatig trage voedingssnelheden kunnen echter leiden tot gereedschapslijtage en verhoogde bewerkingstijd. Overweeg het materiaaltype, gereedschapsgeometrie en de gewenste oppervlakte -afwerking om de optimale voedingssnelheid te vinden.

G-Code dient als de taal die uw CNC-machine begrijpt. Het optimaliseren van deze code zorgt ervoor dat uw machine opdrachten met maximale nauwkeurigheid uitvoert.CAM -systeemsoftware, genereert bijvoorbeeld G & M -codes op basis van uw ontwerp- en bewerkingsparameters. Deze codes bepalen de beweging, snelheid en snij diepte van het gereedschap. Door deze instructies te verfijnen, kunt u de afrondingsfouten verminderen en de productieprecisie verbeteren.

Let op details zoals voedingssnelheden, spindelsnelheden en tooltrajecten. Het aanpassen van deze parameters in de G-code kan problemen voorkomen, zoals gereedschapsafbuiging of materiële vervorming. Geavanceerde CAM-software bevat vaak functies om gereedschapsbewegingen te simuleren, zodat u uw G-code kunt testen en verfijnen voordat u wordt bewerkt. Deze proactieve aanpak minimaliseert fouten en zorgt ervoor dat uw CNC -machine werkt bij piekprecisie.

"De kwaliteit van uw programmering heeft direct invloed op de precisie van uw CNC -bewerking." Door te investeren in geavanceerde software en je te concentreren op G-code-optimalisatie, legt u de basis voor het bereiken van superieure resultaten.

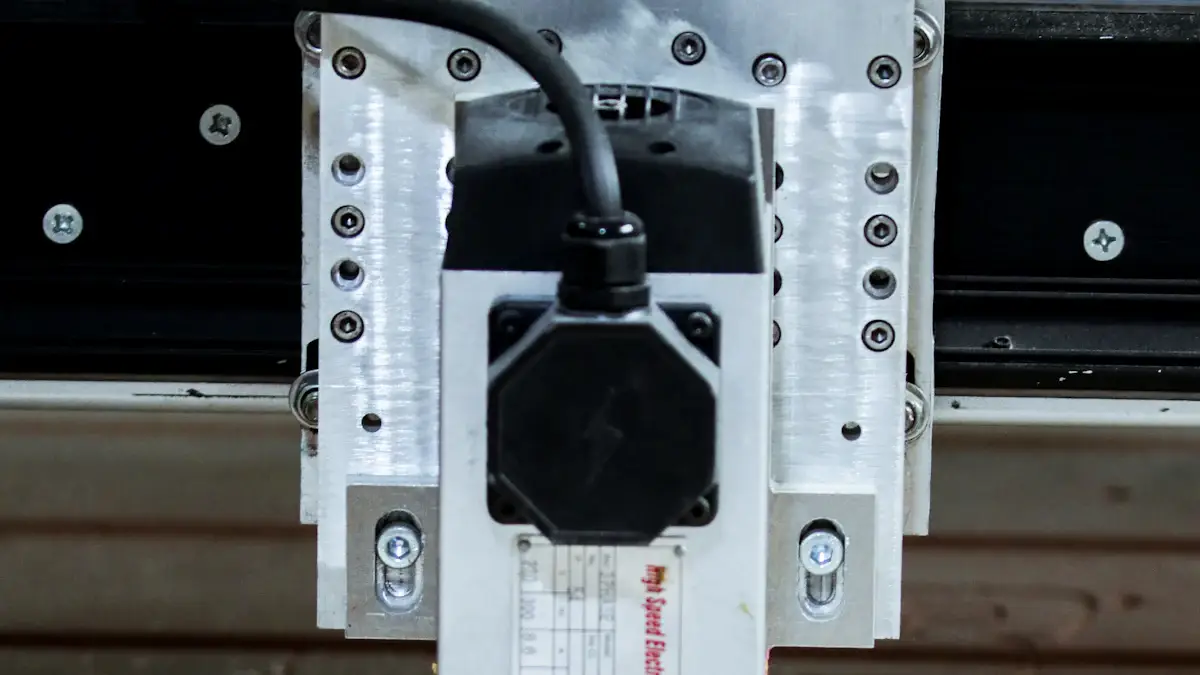

Tip 2: Pas het processysteem aan voor een betere nauwkeurigheid

Machinekalibratie verbeteren

Kalibratie is de hoeksteen vanDe nauwkeurigheid handhavenbij CNC -bewerking. Wanneer u uw machine regelmatig kalibreert, zorgt u ervoor dat de componenten functioneren zoals bedoeld. Dit proces omvatGeometrische uitlijningen controleren en aanpassen, Spindle Runout en andere kritieke parameters. Het verwaarlozen van kalibratie kan leiden tot verkeerde uitlijningen, die direct van invloed zijn op de productieprecisie.

Begin met het inspecteren van de assen van de machine. Controleer of ze soepel bewegen en correct uitlijnen. Gebruik kalibratietools zoals meetklokindicatoren of lasermeetsystemen om afwijkingen te meten. Pas deze afwijkingen aan om de machine terug te brengen naar zijn optimale toestand. Let op de spil, omdat zelfs kleine runout de kwaliteit van uw bezuinigingen kan in gevaar kunnen brengen. Controleer en corrigeer regelmatig de spindeluitlijning om consistente resultaten te behouden.

Routinematige kalibratie verlengt ook de levensduur van uw CNC -machine. Door potentiële problemen vroeg aan te pakken, voorkomt u dat slijtage van escaleert in dure reparaties. Het opnemen van kalibratie in uw onderhoudsschema zorgt ervoor dat uw machine in de loop van de tijd betrouwbare en precieze prestaties levert.

"Kalibratie is essentieel voor het handhaven van de nauwkeurigheid en betrouwbaarheid bij CNC -bewerking." Maak er een prioriteit van om uw machine gekalibreerd te houden en u ziet merkbare verbeteringen in precisie.